Un equipo de investigadores del Paul Scherrer Institute (PSI), en Suiza, ha desarrollado un método de fabricación que podría marcar un antes y un después en las baterías de estado sólido con litio metálico. Gracias a una combinación de sinterización suave a baja temperatura y una capa protectora ultrafina de fluoruro de litio, han logrado que sus celdas conserven el 75 % de su capacidad tras 1.500 ciclos de carga y descarga.

El avance ataca dos de los grandes problemas que han frenado durante años este tipo de baterías: la formación de dendritas de litio, estructuras microscópicas que pueden provocar cortocircuitos, y la degradación de la interfaz entre el litio metálico y el electrolito sólido.

Electrolito más denso, menos huecos internos

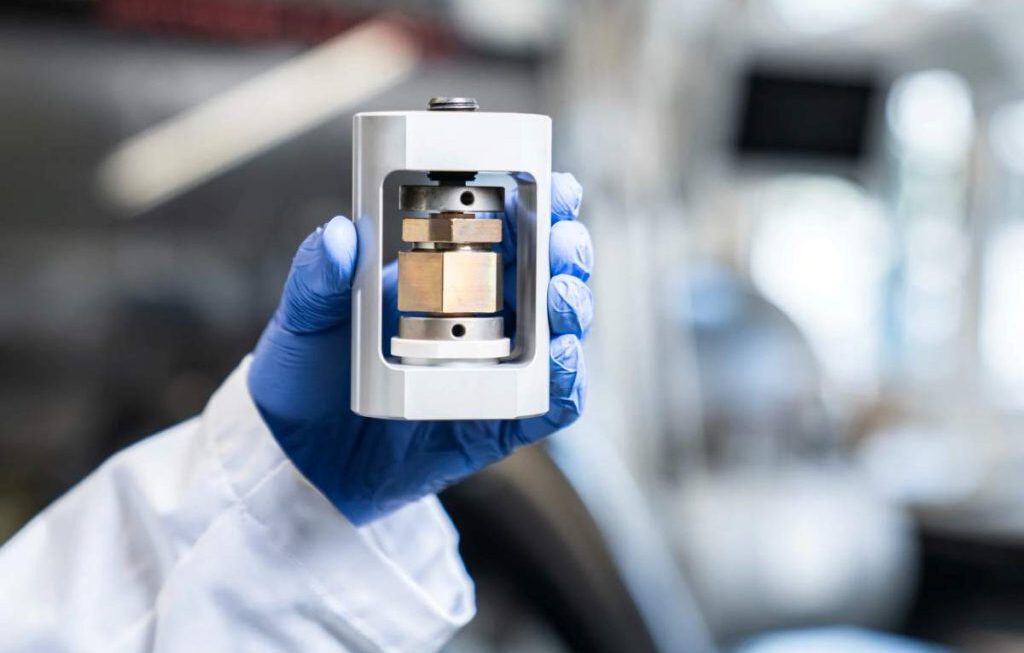

El núcleo de la investigación es un electrolito sólido de tipo argirodita, el Li₆PS₅Cl (LPSCl), un material conocido por su alta conductividad iónica. El reto estaba en su compactación. Los métodos tradicionales o dejaban microhuecos internos, que facilitan el crecimiento de dendritas, o exigían temperaturas superiores a 400 °C, con el riesgo de degradar el material.

El PSI optó por una solución intermedia: sinterización suave a unos 80 °C con presión moderada. A esa temperatura, las partículas del electrolito se reorganizan y encajan mejor entre sí, cerrando poros sin alterar la química del compuesto. El resultado es un electrolito más homogéneo, más resistente y con buena conductividad para cargas rápidas.

Un escudo de 65 nanómetros contra las dendritas

Para reforzar la zona más delicada de la batería, la interfaz entre el litio metálico y el electrolito, los investigadores añadieron una capa protectora de fluoruro de litio (LiF) de solo 65 nanómetros de espesor. Depositada por evaporación en vacío, esta película ultrafina actúa como barrera química y física.

Por un lado, reduce las reacciones no deseadas que generan “litio muerto”, material que deja de participar en el almacenamiento de energía. Por otro, dificulta que las dendritas perforen el electrolito sólido. La combinación de un electrolito más denso y esta capa protectora estabiliza el conjunto.

Resultados sólidos tras 1.500 ciclos

Las pruebas se realizaron en celdas tipo botón, el formato estándar en laboratorio. Bajo condiciones exigentes, las baterías mantuvieron alrededor del 75 % de su capacidad inicial tras 1.500 ciclos. Más allá del número, los investigadores destacan que la estabilidad se logra porque densidad del electrolito y protección de la interfaz se refuerzan mutuamente.

Menos calor en fabricación, menor impacto energético

Otro punto clave del avance es el proceso de producción. Trabajar a 80 °C en lugar de superar los 400 °C reduce de forma significativa el consumo energético durante la fabricación. A escala industrial, esto implicaría menores costes y menos emisiones indirectas asociadas a cada batería.

Además, el enfoque no se limita al LPSCl. La combinación de compactación suave y capas protectoras puede aplicarse a otros electrolitos y materiales, lo que abre la puerta a nuevas variantes de baterías sólidas más estables.

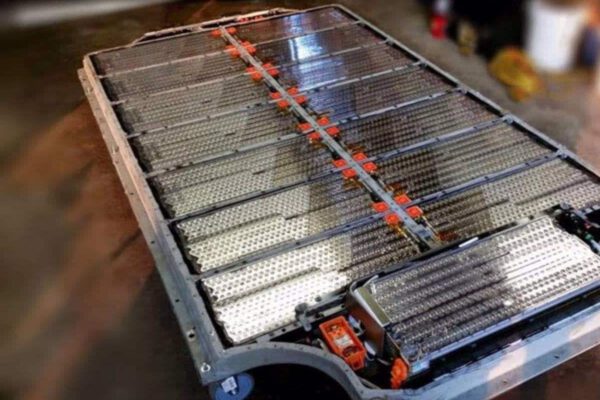

Aplicaciones directas en movilidad y renovables

El uso más seguro del litio metálico permite aumentar la densidad energética, algo clave para la movilidad eléctrica: más autonomía por carga o baterías más pequeñas para el mismo recorrido. En almacenamiento estacionario, especialmente para apoyar a la energía solar y eólica, una mayor vida útil reduce costes y residuos a largo plazo.

Este desarrollo no promete magia, pero sí un avance tangible hacia baterías que cargan rápido, almacenan más energía y mantienen la seguridad bajo presión. Un paso más para que la promesa de la batería sólida empiece, por fin, a materializarse en aplicaciones reales.

Fuente | ecoinventos.com